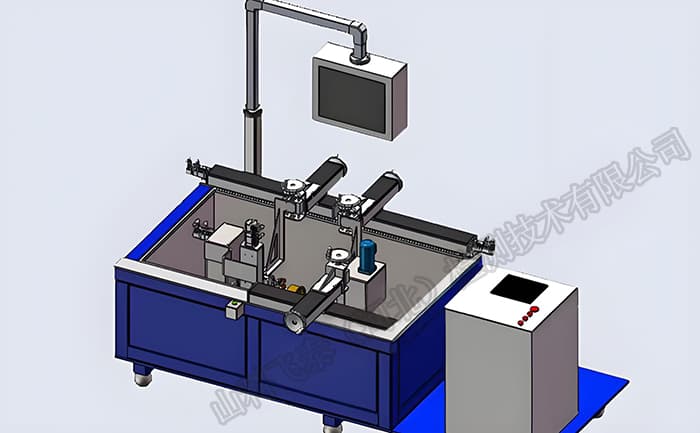

全自动水浸探伤设备

山科飞泰全自动水浸探伤设备采用三维平台式相控阵检测技术,三维运动系统搭载探伤系统,探头使用万向节夹持,万向节通过弹簧导轨与系统相连,可适应起伏不平的工件检测,保证超声检测的耦合要求;分层探头采用单线阵相控阵探头,通过多聚焦法则的建立,实现分区聚焦。达到有效提高检测信噪比,提高缺陷分辨力,提升缺陷定位精度,扩大产品覆盖的目的。工件探伤全程采用定位技术实现自动扫查,减少边缘探伤盲区。通过三维运动系统搭载探伤系统完成在工件表面的爬行与检测。根据给定工件的尺寸,自动测绘获取工件的外形尺寸,自动规划扫描路径完成全部的探伤扫描过程。对工件缺陷进行检测记录数据,并通过X、Y 方向的编码器记录扫查位置,形成C 扫图像,清楚直观地反映被检工件的状况。仪器通过无线网络与上位机进行通信将最终数据传送。鉴于无线网络的传输能力,仪器对数据延时打包发送,上位机通过拆分数据包,重现检测图像。

水浸探伤设备整体结构图

探伤技术参数

(1)探伤工件类型:板材、管材、棒材、压力容器等;

(2)检测范围:全检;

(3)检测缺陷种类:气泡、分层、夹渣、未焊透、裂纹等;

(4)通道数:32-128阵元;

(5)误报率:≤1%(针对样板);

(6)漏检率:0%(针对样板);

(7)信噪比:≥10db;

(8)稳定性:± 2db(8 小时);

(9)检测覆盖率:≥120% ;

(10)编码器精度:≤0.5mm;

(11)检测灵敏度:Ø5mm平底孔(不同厚度);

(12)电气控制要求:伺服系统控制;

(13)探伤机操作方式:自动和手动两种模式;

(14)缺陷定位误差:轴向≤5mm、径向≤3mm;

(15)增益范围:0~110 dB可调,闸门内增益可单独调整(不小于30dB);

(16)可调声速:1000~9999 m/s;

(17)设备噪音:≤80db;

(18)仪器可同时具备A、B、C三种扫查功能并同时显示;

(19)单个通道至少具有4个闸门,且至少1个具备闸门跟踪功能;

(20)仪器具备DAC、AVG等曲线绘制功能,且可两点绘制;

(21)探头种类:相控阵聚焦探头,不低于128晶片,探头晶片采用进口复合材料制作;

(22)探头频率:0.5~3.5MHz

PA32-128相控阵仪器参数

(1)频带宽度:0.5-15MHz

(2)数字化频率:100MHz/8bit

(3)数字采样点数:1024点

(4)数字平滑平均:32

(5)接收晶片:128个晶片

(6)重复频率:1KHz-5KHz

(7)波形显示方式:射频、全检、正检、负检

(8)发射延时范围:0-20us

(9)发射电压:50-100V

(10)脉冲宽度:30ns-500ns

(11)脉冲激发方式:负方波

(12)增益范围:模拟增益0-80dB,数字增益0-24Db

(13)扫查图像:A/B/C/D/L/

(14)其它功能:数字滤波、DAC、TCG

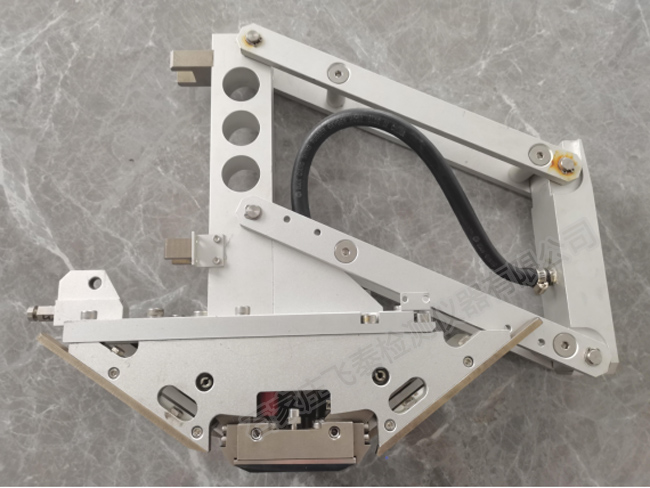

探头扫查系统

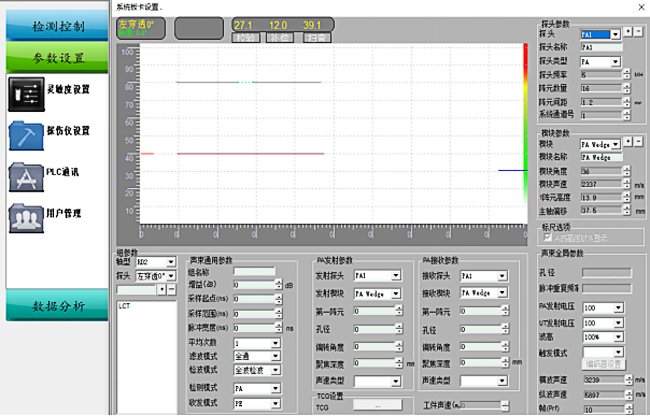

相控阵仪器基本功能

1、通过数据处理系统可对各种不同规格的检测对象按标准对检测数据进行处理并显示;

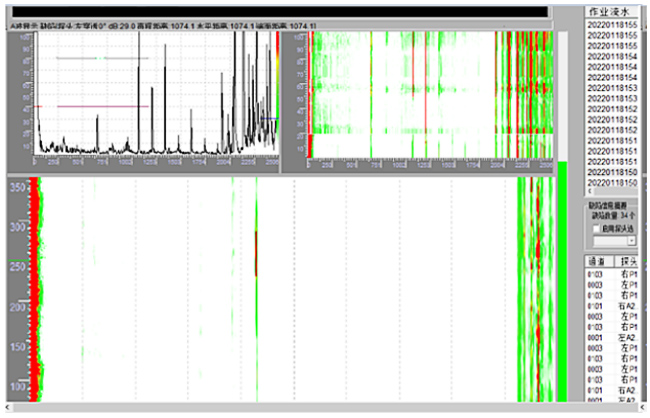

2、探伤软件记录各检测通道A 扫描图形、B显图像(钢板展开图)C显图,保存探伤记录文件;

3、探伤记录文件可通过网络进行传输至局域网,也可拷贝到U盘或刻录成光盘,通过专用浏览软件可查看板材的检测详细探伤数据;

4、探头的安装位置差产生的输出差异由编码器校准,确保各缺陷位置等性息的准确性。

5、软件具有日检、季检、年度性能功能,报表可按使用单位要求编制。

6、所有探头通道均设有DAC波幅曲线功能和TCG深度补偿功能。

扫查界面

超声波仪器及软件功能及特点

1、WINDOWS10操作界面,软件全中文界面,操作方便简捷;

2、基于实时性强的超声波信号处理系统,探全过程记录;

3、相控阵技术,单次扫查覆盖宽,声密度高。

4、探伤参数能独立可调和统一调整,探伤工艺参数允许单独保存和调用,每个通道具有多个探伤闸门,每个闸门具有独立的读数灵敏度,适用于不同功能的检测;

5、仪器重复频率(检测速度)高,发现同一个缺陷的次数多,减少实时检测的漏检率;

6、仪器内置多种跟踪方式,界面波及底波跟踪等,减少误报;

7、仪器内置多重滤波降噪处理措施,提高信噪比;

8、具有TCG补偿功能和DAC 曲线制作功能。

9、激光定位系统与仪器通讯,记录检测位置,检测结果精确定位。

10、检测过程中,多重检测图像可在A、B、C、D、L扫描直接组合切换

11、具有记录自动存储和手动存储功能,探伤报告即时完成打印,离线数据导出分析功能。

12、检测过程全信息记录,记录连接编码器,实时记录探头位置信息,并进行缺陷定位;

13、探伤发现超标缺陷时、耦合不良时能分别声光报警信号;

14、开机时能对仪器和探头进行自动检测及诊断,灵敏度自动设置和补偿,保证各通道的探伤灵敏度相同及耦合良好,出现故障提示声光报警。

15.、以太网、WiFi、USB、VGA 外部接口,方便传输数据,分析更方便。

探伤设备功能

(1)采用龙门式或机械臂架构:运动单元具备上下、左右、前后、偏摆的运动功能,其中上下、左右、前后方向为主动运动轴,探头偏摆可采用被动运动机构,能适应曲面探伤,对被测工件无损伤。设备具有主动仿形功能,能对复合材料板进行仿形,生成探伤路径,按照仿形路径进行全自动扫查;

(2)工作方式:将工件牢固固定,探伤系统可自动输入工件起始位置并从起始位置启动探伤,探头沿工件宽度方向进行往复扫查,沿长度方向行进直至覆盖整个工件范围;

(3)工件固定:采用四点可调定位和夹持系统,4个夹持装置可通过开关磁力座吸附固定在工作台上,位置可调。工作台面有长2200mm、宽950mm的下沉的矩形定位槽,可满足最大工件的定位,定位槽比台面下沉约5mm,方便工件和工件夹持装置的定位。一般是一个夹持装置固定在平台的零位,一个在零位的平行位置根据板长来调节好位置,其他两个在工件对面两个角采用可调强磁力开关磁力座吸附在底板上,底板采用马氏体不锈钢板。固定装置将工件可适应不同工件的稳定夹持,保证在探伤过程中工件无晃动和位移;

(4)探头扫描采用三维伺服运动系统,具备三维仿形功能,且具有浮动跟踪功能,可通过激光感应系统实现曲面跟踪扫描;

(5)耦合方式:水膜耦合,可实现耦合水的有效循环利用,检测工位下方需设置接水盘或接水箱,配置水箱、循环水泵、过滤装置、管路、阀门、液位传感器、挡水罩等,保证水的循环、清洁、无气泡;

(6)控制方式:具备全自动控制和手动控制两种模式,全自动模式下,可一键启动,设备自动完成工件探伤,无需人工干预,并自动生成探伤报告;手动模式下,人工手动单步控制设备进行探伤作业;

(7)控制系统:采用触摸屏人机交互界面,操作界面的设计由甲乙双方确认;

(8)缺陷识别:具备缺陷报警和打标功能,在自动探伤过程中,如发现缺陷可进行声光报警,并能在缺陷位置打标,打标功能可以设置是否启用; 设备配置长度方向和宽度方向的编码器,C扫图像上可显示缺陷位置,扫描结束后,通过点击C扫图像中缺陷位置,设备可以自动复位到缺陷位置进行复检;

(9)打标功能:打标装置由气缸、电磁阀、压力管、电源线、喷枪、电磁阀、喷罐等组成,工件发现缺陷时,喷标装置喷出特殊墨水进行打标,喷标误差为±5mm。打标用墨水不会污染周围环境,并易于除去。

(10)显示界面:具备A、B、C三种扫查显示方式,可实时查看每个通道的A、B、C扫图像,单个通道可放大显示,也可同时显示多个通道,扫查完成后可生成整个工件的平面或立体C扫描图像,缺陷位置和大小可显示和测量;

(11)自动识别开始与结束信号,完成扫查后可以生成探伤报告,报告模板可进行修改,系统可存储检测记录和报告等数据不少于10万份,供回放、查看和编辑等,且配置激光打印机,报告可在现场打印;

(12)测试和控制具有故障代码诊断功能,在用户许可时进行远程故障诊断、维护和技术支持,确保故障能够及时处理;

全自动水浸探伤设备参数设置

公用介质条件

⑴供电条件:

三相四线制,AC380V±10%,50Hz±1Hz,5KW。

⑵压缩空气:

所需压缩空气气压为0.4~0.6MPa,流量1m3/h;甲方只提供一个总气源至TOP点,分气源由乙方自行提供。

⑶供水:循环用水,自来水,每天补充一方左右即可。

⑷甲方提供两路地线桩,电阻<2Ω。

买卖双方责任

买方责任:

(1)向卖方提供探伤工艺有关要求,按卖方提供的有关施工资料落实场地,尽快作好给排油(探伤用油必须符合生活用油标准)、三相四线电源供给到位及探伤操作室建造工作,协助卖方现场设备按装调试工作,提供必需的辅助材料及焊、割、起重等方便。

(2)探伤人员的培训工作,并尽快熟悉设备性能及调试工作。

(3)选取质量好信噪比符合标准的样板材料,以备刻伤制样之用。

(4)超声探伤设备机械设备的环境噪音值≤85分贝

(5)供电及接地要求:设备用电380V,仪器用电220V、频率50Hz、允许波动范围5%-10%。如果电网噪声大,还需要添加隔离变压器。

卖方责任:

(1)按买方工艺要求,设计探伤厂房、设备布置及油、气、电有关要求,设计探伤操作室示意图。

(2)按买方要求设计、生产设备,保证按时生产、调试、安装。

(3)设备安装调试后,对买方有关人员进行设备情况交底,对探伤人员进行现场操作培训。

冀公网安备13010802001805号

冀公网安备13010802001805号