多通道气瓶全自动超声检测设备

多通道气瓶全自动超声检测设备简介

本款NUTM279多通道气瓶全自动超声检测设备,是一台用于对高压无缝气瓶内、外部纵向、横向缺陷及壁厚测定,在线实现多通道检测扫查的综合设备。

气瓶检测采用横进横出,上料装置将气瓶拨送至旋转辊道上,旋转辊道驱动气瓶原地旋转,检测探头沿直线导轨水平运动,通过感应开关感应到气瓶端部时停止,探头落下开始检测,探头沿气瓶表面直线移动,完成对气瓶瓶体部分的螺旋线式全覆盖扫查。探头与气瓶探伤表面以水做为耦合剂。扫查完毕下料装置动作将气瓶拨送至下料台架,根据有无缺陷将气瓶送至正废品料槽。

设备详细介绍及报价请联系 李经理189-311-80976

多通道气瓶全自动超声检测设备应用领域

化工、消防、石油、天然气、船舶、能源、城建等行业用气瓶、钢瓶以及运输瓶罐产品的自动探伤设备。

气瓶规格要求

(1)气瓶直径:φ178~φ279 mm

(2)气瓶壁厚: 3.0~10mm

(3)气瓶长度: 600~2000mm

(4)气瓶单重:300Kg

(5)材料:30CrMo、34CrMo、37Mn

(6)气瓶表面状态:平整热加工面

(7)气瓶弯曲度:≤ 2mm/M;整根测试气瓶长度方向切向弯曲不超过5毫米

(8)检测范围:气瓶直段部位110% 覆盖。

(9)检验线速度: 0~60 m/min

(10)两端周向缺陷最大盲区在30 mm以内。

(11)气瓶壁厚测定误差为静态±0.01 mm;

(12)气瓶直段部位检测速度:

Φ178×10×1200㎜单只气瓶检测全过程约40秒左右

Φ279×10×1200㎜单只气瓶检测全过程约45秒左右

(13)检测气瓶直段部位内外纵向、横向的长度缺陷及壁厚测定等均同时进行110%的检测。

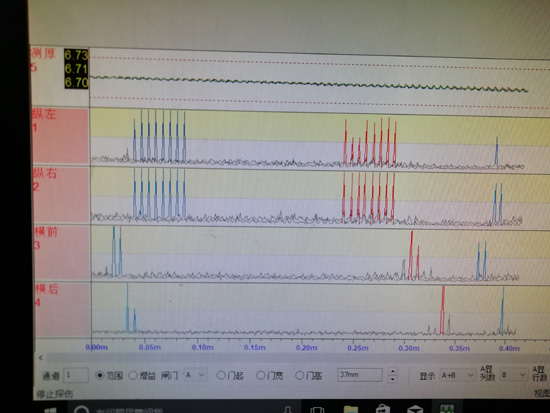

气瓶全自动探伤设备现场检测

多通道气瓶全自动超声检测设备主要技术参数

(1)超声仪器:12通道数字式超声波探伤仪。

(2)探伤仪类型:完全数字化仪器,采用Win7/Win10操作界面。

(3)数据采集:具有采集和保存每个通道每次探伤波形的能力。

(4)显示方式: A型扫描图像和B型扫描图像显示。

(5)扫查覆盖率:为确保检测时超声声束能扫查到工件的整个被检区域(内外部纵、横向缺陷及壁厚),探头的螺旋扫查覆盖率应大于110%。

(6)缺陷定位示意图标记与气瓶实际缺陷部位误差小于20㎜范围内。

(7)灵敏度余量:Φ279×10标准样管环向外侧0.6×30㎜人工凹形槽,反射波至基准高度为80%时大于18 dB,其噪声信号不超过10%。

(8) 探伤仪、探头应符合NB/T47013.3-2015 《承压设备无损检测第三部分:超声检测》3.2条要求。

(9)缺陷记录:扫差范围内缺陷深度、位置、数量、波形幅度等数据。

(10)检验线速度: 10~60 m/min(每个通道/探头)同步可调,如完成Φ279×10×1200㎜气瓶单支检测约1分钟左右。

(11)计算机存储量不得小于200万支气瓶溯源的检测数据和报告资料。

气瓶检测扫查界面

多通道气瓶全自动超声检测设备检测标准

(1) NB/T47013.3-2015 《承压设备无损检测第三部分:超声检测》

(2) JB/T 10061《A型脉冲反射式超声波探伤仪通用技术条件》

(3) JB/T 10062《超声波探伤用探头性能测试方法》

(4) 仪器电器安全性能,应符合国家相关标准的规定。

( 5) 仪器增益范围:100 dB;

设备制造执行标准

NB/T47013.3-2015第4.5条《承压设备无缝钢管超声波检测和质量分级》

ISO 9809-1《附录B(标准)超声波检验》及壁厚测定的检测要求

GB/T5777-2008《无缝钢管超声探伤检验方法》

YB/T4082-2000《钢管自动超声探伤系统综合性能测试方法》

多通道气瓶全自动超声检测设备质保期及售后服务

多通道气瓶全自动超声检测设备自设备合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方需要立即给予免费修复或更换,此工作一般应在2—3天内完成。

长期的科学研究和生产实践中,我们综合国内无损检测设备的特点,消化吸收国外设备的特长,根据我国钢铁产品结构,研制生产了适合多种直径钢管的自动探伤设备。电控采用传感技术和微机控制,可实现全自动化探伤。大中小口径的涡流、超声在线自动检测设备,全部通过检测中心的认证,其中近十余项达到国内先进水平。在大口径涡流,超声波智能在线检测的关键核心技术上取得突破,取得了完全自主知识产权和国内先进的科技成果,形成涡流、超声系列化成套装备。目前产品达到或高于行业标准,技术水平高于国内,涡流探伤设备、超声探伤设备的探伤范围为∮5-∮1500。