直缝管在线相控阵自动探伤系统

直缝管在线相控阵自动探伤系统介绍

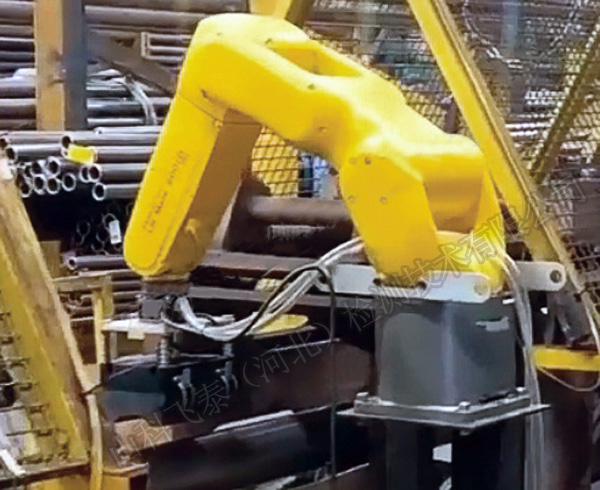

飞泰提供的直缝管在线相控阵自动探伤系统为交钥匙解决方案,其中包含由相控阵仪器控制的检测头,以及机器人式的夹持和定位机构。该系统将监控直缝管焊接过程并提供焊接质量以及毛刺清除工具质量的实时反馈。超声波相控阵系统可检测典型的焊缝纵向缺陷,如:

⊙未熔合

⊙针孔

⊙钩状裂纹

⊙ 母材错边

此外,该系统可配置为纵波检测用于监控毛刺清除工具或检测热影响区域的分层缺陷。

飞泰与许多管材制造商建立了长期的合作关系,为其提供专业探伤设备。 我们的相控阵解决方案提供了直缝管纵向缺陷的检测,可以单独销售,或者作为穿过式涡流检测的补充,一般检测标准为壁厚的5%或 10%,伤长25mm。

石油管或汽车管制造商合作方案

对于一些用户或行业要求严格的客户如石油管或汽车管市场,相控阵直缝管焊缝检测解决方案除了可配置纵向缺陷,还可用于监控去毛刺过程。而这两个配置使用同一套系统的同一个相控阵探头组即可实现。对于大直径直缝管或者需要更大扫描区域的应用,可以使用多个相控阵探头组以增加其检测覆盖。

我们核心优势是能够提供完整的检测解决方案。除了相控阵检测方法以外,直缝管焊缝的检测还可使用涡流检测或漏磁检测方法。

系统设备安装位置

检测系统安装于焊接生产线的位置,直缝管定尺切断之前用于监控焊接过程。系统可安装于紧邻焊机后的区域,这有利于快速通知和提示焊接成型过程中的问题。如果焊接完成后立即进行检测,则系统要求在高温条件下进行检测,此时焊管还未成型为理想的圆形,可能会降低检测精度。为了更好地进行检测,推荐安装在成型辊之后的位置,安装在成型辊之后的好处是此时管材温度已接近环境温度,且已成型圆形,探伤检测精准度更高。

机器人紧凑的安装底座不会占用焊线过多的位置,因此能够灵活地将该系统安装在生产线适宜检测的位 置,并能够给企业提供焊接过程的实时反馈。焊接过程中的问题能够快速识别实时过程监控,确保了客户能够发现问题并及时做出修正,避免大量材料由于生产不良造成的浪费。

直缝管相控阵自动探伤

相控阵在焊缝检测中的优势

无需探头移动,实现焊缝纵向和分层缺陷的100%的检测,相控阵具有独特的能力,无需移动或更换探头即可实现对焊缝的扫查。对于纵向缺陷检测,这一能力意味着可实现整个焊缝区域,包括热影响区的检测覆盖。在焊接过程中,焊接区域的周向位置并不会被严格的控制,因而是不断变化的,相控阵扫查则可以覆盖这种变化。另外,通过变换单个晶片的脉冲时间,可以根据需要以多个角度对焊缝区域进行检测。

缺陷检测和轮廓监控由一组探头完成

当使用该系统评估毛刺清除工具的运行过程时也具备同样的优点。由于相控阵检测覆盖区域广,因此可以检测几英寸范围内的内外表面飞边,或评估热影响区域分层缺陷。另外,缺陷检测和轮廓监控可由一组相控阵探头完成。

相比于传统超声,维护成本更低,操作干预更少

受限于传统超声波探头晶片的声束特性,单个超声波探头晶片只能提供固定的覆盖区域。若检测较大区域则需要使用多个探头或使用 复杂的机械结构用于移动探头。这两种方式均需要增加维护成本或操作人员干预。如果使用多个探头,则操作人员需要进行多次调整和监控,以确保探头稳定聚焦在焊缝区域。

对于焊缝轮廓的监控,机械扫查的单晶片探头会导致耦合和机械变化的问题,从而造成错误的读数。检测数据也需要大量处理,造成 测量错误和缺陷遗漏,而 MAC 的相控阵解决方案未使用平均和自动增益控制 (AGC)。此外,与高速相控阵检测相比,缓慢移动的机械扫查探头检测效率较低。

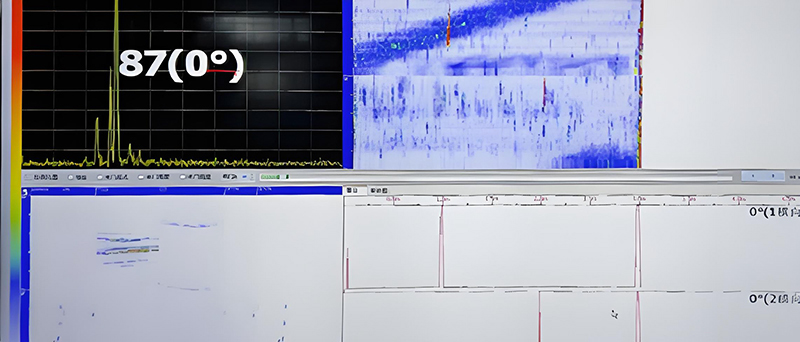

焊缝相控阵C扫查

直缝管在线相控阵探伤系统质保期及售后服务

直缝管在线相控阵探伤系统自合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方需要立即给予免费修复或更换,此工作一般应在2—3天内完成。

山科飞泰是一家检测仪器企业,依托山东省科学院激光研究所的技术力量,主要从事科技成果的开发与成果转化。我们开展无损检测设备的研发和生产有20多年的历史,超声在线或离线成套检测设备销售到上海、黑龙江、内蒙、江 苏、浙江、四川、广东、辽宁、河北、山东、天津、湖北等地的包括上海宝钢、四川攀成钢、包钢在内的近百家企业,均通过国家检测中心认证,使用可靠,受到客户的认可和好评。

冀公网安备13010802001805号

冀公网安备13010802001805号