石油镦粗管超声波自动探伤设备

石油镦粗管超声波自动探伤设备介绍

该设备为石油镦粗管超声波自动探伤设备,专门针对石油管无损探伤检测的自动化设备。它不同于之前的石油管探伤模式,自动化操作使探测能力大大增强,操作和校准大大简化,该设备可实现石油管材纵伤、横伤、斜伤、测厚和分层的检测。

设备详细介绍及报价请联系 李经理189-311-80976

石油镦粗管超声波自动探伤设备应用领域

石油管,钻具管(镦粗)以及各种钢管的自动探伤检测

石油镦粗管超声波自动探伤设备技术参数

1,探伤速度:0~2m/min

2,探伤外径:100~700mm

3,壁厚:4-60mm

4.定位精度:≤25mm

5.稳定性:≤2dB

6.包括端部检测

7.探伤仪器的工作频率: 1~10MHz;

8.测厚精度:显示精度0.01mm,动志墙度±0.05mm

9.重复频率: 每个通道不低于 1kHz;

10.增益调节: 80dB, 每个通道增益可单独调整。

11.执行标准:NB/T 47013.GB/T5777-2008(L2级槽伤),YB/T4082-2011

石油镦粗管超声波自动探伤设备探伤头检测工艺

石油镦粗管超声波自动探伤设备是基于工业级PC机的控制,采用WindowsXP操作系统,并保留计算机的各种周边设备接口。

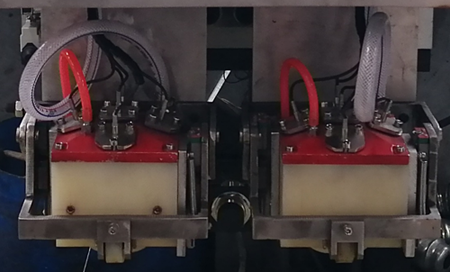

该自动探检测伤设备分为二套检测主机,第一套实现纵伤检测和斜伤检测, 第二套实现横伤检测和测厚分层检测, 探伤方式为探头固定, 石油管前进。

探头检测系统

① 超声纵伤检测共有四组探头, 分布于两个耦合水碗内, 每个水碗内有两组探头, 共占用 16 个检测通道, 每组探头有 4 个通道, 分别实现两个方向入射各 4 通道的超声波探伤。

② 斜伤检测共有两组探头各 4 通道, 占用 8 个检测通道, 两组探头置于一个耦合水碗内, 实现两个方向入射各 4 通道的超声波检测。 两组各 4 通道超声波探头分别排列于水碗耦合装置内的两侧, 探头声束入射点为钢管底部的下端。

③ 横伤检测共有两组探头各 5 通道, 占用 10 个检测通道, 实现两个方向入射各 5 通道的超声波检测。 两组各 5 通道超声波探头排列于水碗耦合装置底部中间, 探头声束入射点为钢管的下部。

④ 测厚和分层检测共用一组探头,占用 6 个检测通道。 6 通道超声波探头排列于水碗耦合装置底部中间, 探头声束入射点为钢管的下部。 当更换被检测钢管的规格时, 无需做任何调整。

检测标准

◆NB/T47013-2015《承压设备无损检测》

◆GB/T9711.3-2005《石油天然气工业输送钢管交货技术条件第3部分》

◆Q/SY GJX 101-2010《中国石油管道天然气输送管道用钢管通用技术条件》

◆ 仪器参数:满足欧盟标准(EN12668-1),并以该标准进行检验出厂,同时可提供欧标检验证书;

◆ 通道独立性:通道间严格独立,每个通道都存在自身独立的发射与接收时序控制;

◆ 仪器可扩展性:可根据用户的实际需要,如在检测时或是满足更高的检测标准需增加通道时可以对通道数进行扩充;

◆ C扫描测厚图像显示,测厚显示至少能在64种或以上的分级,可同时得到周向和轴向厚度分布,测厚精度0.1mm;

石油镦粗管超声波自动探伤设备质保期及售后服务

我们将为设备的完整性、先进性及可靠性负责。包括主机辅机所需要的机械设备、配电系统、自动化系统及随机所带的工具等。由我们的原因而引起增加供货范围中的设备及零部件的数量,由我们负责提供。设备在调试期间所消耗的易损件等由我们负责。

石油镦粗管超声波自动探伤设备合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方需要立即给予免费修复或更换,此工作一般应在2—3天内完成。

长期的科学研究和生产实践中,我们综合国内无损检测设备的特点,消化吸收国外设备的特长,根据我国钢铁产品结构,研制生产了适合多种直径钢管的自动探伤设备。电控采用传感技术和微机控制,可实现全自动化探伤。大中小口径的涡流、超声在线自动检测设备,全部通过检测中心的认证,其中近十余项达到国内先进水平。在大口径涡流,超声波智能在线检测的关键核心技术上取得突破,取得了完全自主知识产权和国内先进的科技成果,形成涡流、超声系列化成套装备。目前产品达到或高于行业标准,技术水平高于国内,涡流探伤设备、超声探伤设备的探伤范围为∮5-∮1500。