全自动相控阵钢板扫查小车

全自动相控阵钢板扫查小车介绍

本款设备的检测系统为便携式相控阵技术,自动检测机器人系统搭载探伤系统,探头使用万向节夹持,万向节通过弹簧导轨与系统相连,可适应起伏不平的钢板检测,保证超声检测的耦合要求;分层探头采用单线相控阵探头,通过多聚焦法则的建立,实现分区聚焦。达到有效提高检测信噪比,提高缺陷分辨力,提升缺陷定位精度,扩大产品覆盖板厚的目的。

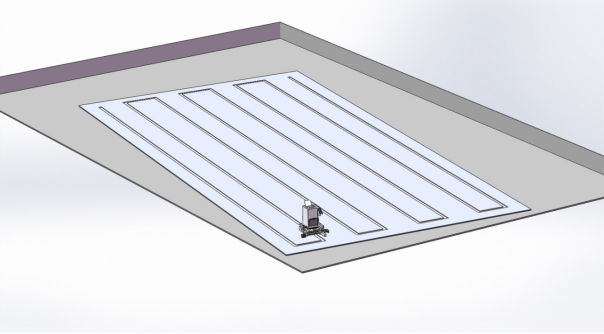

钢板探伤全程采用激光定位技术实现自动扫查,减少边缘探伤盲区。通过自动检测机器人系统搭载探伤系统完成在钢板表面的爬行与检测。根据给定钢板的尺寸,自动测绘获取钢板的外形尺寸,自动规划扫描路径完成全部的探伤扫描过程。对钢板分层伤进行检测记录数据,并通过X、Y 方向的编码器记录扫查位置,形成C 扫图像,清楚直观地反映被检工件的状况。仪器通过无线网络与上位机进行通信将最终数据传送。鉴于无线网络的传输能力,仪器对数据延时打包发送,上位机通过拆分数据包,重现检测图像。

探伤设备制造与验收标准

本设备的设计、制造、安装和试验遵照新版本的标准与规范(包括但不限于)以及经买方认可的等于或高于本技术规格书所列的替代标准。

钢板检测规格要求

(1)长度:5m~14m

(2)宽度:≥4m

(3)厚度:5mm~120mm

(4)浪高:≤50mm

探伤设备检测参数

(1)检测任务:分层、夹杂、气孔、晶粗等材料性质缺陷;

(2)检测过程:工件固定,探头X、Y方向编码移动完成工件全覆盖扫查;

(3)检测方法:采用相控阵超声波检测仪,耦合方式为直接接触法;

(4)超声检测灵敏度:φ2mm平底孔满足φ1.2平底孔的检测需求;

(5)漏检率:0 ;

(6)误报率:≤ 3%;

(7)信噪比:≥12dB;

(8)扫查速度8m/min;

(9)板边盲区:直边≤5mm;

(10)设备稳定性:8小时≤2dB;

(11)电池工作时间:≥6小时;

(12)水箱储水量:≥20升

(13)探伤结果处理系统:自动探伤结果可以存储、打印,还可以在存储介质上存储探伤记录(探伤曲线及其有关数据),探伤系统永久存储连续探伤记录,存储容量≥2T;

(14)声光报警功能:在自动探伤的过程中,当系统检查到缺陷时,系统将自动产生声光报警。

探伤机器人小车特性

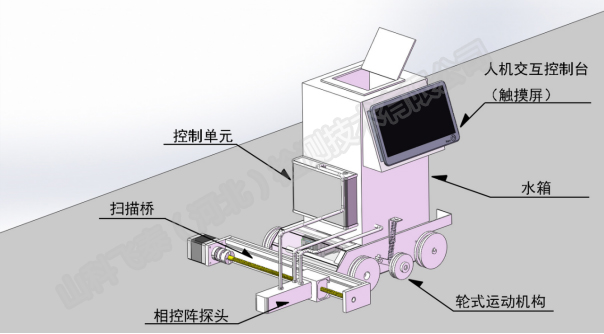

(1)移动检测机器人采用集成化设计,集成检测系统、机器人控制驱动系统,一体化设计,结构更精简,操作使用更方便;

(2)移动检测机器人采用永磁吸附轮式结构,每个轮磁力为1KG,6个轮最大6KG的吸力,既不会对搬运挪动产生影响又有效避免在钢板表面的打滑,可完成在钢板表面的直线、转弯等各种路径的爬行;

(3)移动检测具备导航与激光定位系统,检测过程中可实时检测运行轨迹,及时进行纠偏补偿;

(4)移动机器人具备钢板边界检测功能,可自主进行钢板边界的检测与摆放姿态的测量;

(5)可根据钢板尺寸与摆放自动规划扫描路径,实现扫描过程的全程自动化处理。

探伤机器人小车功能

(1)自动检测移动机器人系统采用轮式运动机构,可在钢板表面灵活完成直线运动、转弯等各种路径的爬行。

(2)移动机器人系统具备钢板边界探测传感器,可实现钢板边界的测量与钢板全局尺寸的测量。

(3)移动机器人系统具备惯性导航与激光定位系统,可在运行过程中及时纠偏,保证机器人的直线运动。

(4)移动机器人系统具备安装夹持相控阵探头的扫描桥,可实现扫描桥在与运动方向垂直方向的扫描探伤。

(5)移动机器人软件控制系统具备以下功能:

(a)移动机器人的启动、连接、准备等工作。

(b)移动机器人运动的手动操作,可实现移动机器人的前进、后退、左转弯、右转弯等所有运动的手动操作。

(c)具备钢板边界、钢板尺寸与钢板摆放的测量功能。

(d)具备扫描路径的自动规划功能。

具备激光定位系统、导航系统等数据信息的采集与计算分析功能,可实时准确定位相控阵探头检测的准确位置。

PA32-128相控阵仪器参数

(1)频带宽度:0.5-15MHz

(2)数字化频率:100MHz/8bit

(3)数字采样点数:1024点

(4)数字平滑平均:32

(5)接收晶片:128个晶片

(6)重复频率:1KHz-5KHz

(7)波形显示方式:射频、全检、正检、负检

(8)发射延时范围:0-20us

(9)发射电压:50-100V

(10)脉冲宽度:30ns-500ns

(11)脉冲激发方式:负方波

(12)增益范围:模拟增益0-80dB,数字增益0-24Db

(13)扫查图像:A/B/C/D/L/

(14)其它功能:数字滤波、DAC、TCG

(15)重复频率:1KHz-5KHz(可调)

超声波通道参数(拓展通道参数)

(1)工作方式: 单晶探伤、双晶探伤

(2)通道数量:仪器可通过转接器进行拓展,最大通道数量128。

(3)采样深度: 1024点/通道

(4)检波方式: 全检波、正、负检波、射频波显示

(5)工作频率: 1MHz ~ 15MHz

(6)各频段噪声电平: <15%

(7)衰减器精度: < ±1dB/12dB

(8)增益调节: 100dB

(9)声速范围: (100 ~ 9999)m/s

(10)动态范围: ≥ 36dB

(11)垂直线性误差: ≤ 3%

(12)水平线性误差: ≤ 0.1%

(13)分辨力: >46dB

(14)灵敏度余量: >60dB(深200mmΦ2平底孔)

(15)稳定性:开机运行8小时,灵敏度波动≤2 dB

超声波仪器及软件功能和特点

(1)WINDOWS10操作界面,软件全中文界面,操作方便简捷;

(2)基于实时性强的超声波信号处理系统,探全过程记录;

(3)相控阵技术,单次扫查覆盖宽,声密度高。

(4)探伤参数能独立可调和统一调整,探伤工艺参数允许单独保存和调用,每个通道具有多个探伤闸门,每个闸门具有独立的读数灵敏度,适用于不同功能的检测;

(5)仪器重复频率(检测速度)高,发现同一个缺陷的次数多,减少实时检测的漏检率;

(6)仪器内置多种跟踪方式,界面波及底波跟踪等,减少误报;

(7)仪器内置多重滤波降噪处理措施,提高信噪比;

(8)具有TCG补偿功能和DAC 曲线制作功能。

(9)激光定位系统与仪器通讯,记录检测位置,检测结果精确定位。

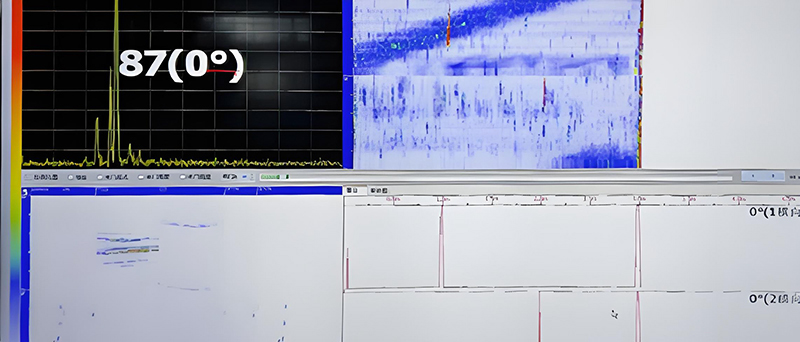

(10)检测过程中,多重检测图像可在A、B、C、D、L扫描直接组合切换

(11)具有记录自动存储和手动存储功能,探伤报告即时完成打印,离线数据导出分析功能。

(12)检测过程全信息记录,记录连接编码器,实时记录探头位置信息,并进行缺陷定位;

(13)探伤发现超标缺陷时、耦合不良时能分别声光报警信号;

(14)开机时能对仪器和探头进行自动检测及诊断,灵敏度自动设置和补偿,保证各通道的探伤灵敏度相同及耦合良好,出现故障提示声光报警。

(15)以太网、WiFi、USB、VGA 外部接口,方便传输数据,分析更方便。

相控阵C扫描 界面

相控阵仪器基本功能

(1)通过数据处理系统可对各种不同规格的检测对象按标准对检测数据进行处理并显示;

(2)探伤软件记录各检测通道A 扫描图形、B显图像(钢板展开图)C显图,保存探伤记录文件;

(3)探伤记录文件可通过网络进行传输至局域网,也可拷贝到U盘或刻录成光盘,通过专用浏览软件可查看板材的检测详细探伤数据;;

(4)探头的安装位置差产生的输出差异由编码器校准,确保各缺陷位置等性息的准确性。

(5)软件具有日检、季检、年度性能功能,报表可按使用单位要求编制。

(6)所有探头通道均设有DAC波幅曲线功能和TCG深度补偿功能。

(7)打印系统经数据处理系统处理后的检测结果及有关数据可通过打印机进行打印:

a.检测结果,如有缺陷,则在相应位置标出;

b.检测报告及各检测功能的特征参数;

c.校验结束以后,保存校验报告并打印。

d.脱线历史数据查看回法功能,回放检测探伤全过程。

e.检索功能,可根据板号、操作者、检测时间进行检索相对应记录。

f.日常性能、探测记录卡、性能报表打印功能。

(8)系统其他功能

a.建立数据库接口,并初步实现数据分析功能,为改善生产工艺提供技术参数;

b.建立网络接口,与生产线系统连接,成为网络系统的子系统;

c.控制系统专门留有与生产线自动化系统的接口,成为生产线的子系统。

有需要的朋友可以电话联系我们!

冀公网安备13010802001805号

冀公网安备13010802001805号